Bau einer Langschwingengabel für die Victoria KR26

Teil 1: Vorbereitungen

Unser Kumpel Volker meinte, dass die Schwingengabel der Horex Resident gut an die Victoria und deren Gabelbrücken anzupassen sei.

Im Frühjahr 2017 brachte er uns dann ein ziemlich verranztes Exemplar mit (Standbeine, Schwingen und Brücken). Gabelbrücken

der KR26 hatte er auch dabei (leihweise).

Ich vermesse die Standbeine also und stelle fest, dass sie in der Tat passen wie gemalt: Gleicher Standrohrdurchmesser

(40 mm), gleicher Standrohrabstand (180 mm), passende Höhe,

und für die obere Gabelbrücke müssen nur relativ einfache Adapter angefertigt und aufgeschweißt werden.

Das war also schon einmal eine sehr gute Basis. Die einteiligen Schwingen waren übel ausgeschlabbert, aber die wollte ich ja nicht verwenden.

Abschnitte dieser Seite:

- Teil 1: Zeichnung, Lieferanten und Material

- Teil 2: Strahler und Schweißer, Federbeine

- Teil 3: Der TÜV

Weitere Seiten aus dem Bereich:

- Langschwingengabel, Teil 2: Konfektion

- Langschwingengabel, Teil 3: Endfertigung, Einbau

- Langschwingengabel, Teil 4: Restarbeiten, Abnahme, Fahrbericht

Teil 1: Zeichnung, Lieferanten und Material

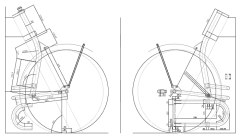

Zunächst aktualisierte ich die existierenden CAD–Zeichnungen meines Entwurfs und passte sie auf die Horex–Beine an.

Dann kam die erste Herausforderung. Ich musste sehr lang nach einem Rohrbieger suchen, der mir die einteilige Schwinge und

den Versteifungsbügel aus einem vernünftigen Stahl biegen konnte und mit vernünftigen Materialstärken. Der Stahl wurde

S335J2, die Rohre haben 26,9 mm Durchmesser und 2,65 mm

Wandstärke. Schließlich fand ich die (Link: fremde Seite)

Gero Rohrbiegerei. Die Firma lieferte um günstiges Geld eine ganz ausgezeichnete Arbeit ab.

Zweitens werden reichlich Blechteile benötigt, und es ist viel zu umständlich, die von Hand aus 3 mm

starkem Blech zu schnitzen. Diese ließ ich also bei (Link: fremde Seite)

Geerscutting mit dem Laser schneiden.

Deren Shop ist zwar etwas umständlich zu bedienen, aber sie zeigten sich hilfsbereit, und das Ergebnis

war ohne Zweifel der beste und genaueste Laserschnitt, den ich je gesehen habe. Das zweite Bild zeigt Beispiele.

Diese Teile entstanden aus Stahl KGW DC-01/1.0330, etwa wie S235JR1.

Anbieter für passende Rohrstücke, Schrauben, Muttern, Scheiben, Splinte und derlei waren schnell gefunden. Die Rohre für Hülsen und

Buchsen sind aus EN 10305 = E235 ≈ S235, was also passt.

Einen Betrieb für die Dreharbeiten hatte ich schon vorab gefunden, der das CNC–basiert macht, wenn entsprechende

Dateien angeliefert werden. Die wurden also auch erstellt, doch der Betrieb hatte keine Zeit.

Die Rohre sind natürlich alle nahtlos gezogen, also nicht geschweißt.

Teil 2: Strahler und Schweißer, Federbeine

Wo sind die guten alten Zeiten geblieben, als es an jeder Ecke alles gab, was des Schraubers Herz höher schlagen lässt?

Na, wie auch immer, nach einiger Recherche und einigen Telefonaten hatte ich sowohl einen Sandstrahlbetrieb gefunden, der

mir die Beine „on demand” strahlen kann, als auch einen spezialisierten Schweißbetrieb, der die

Nähte durchschweißen kann und auch eine Kopie des Schweißscheins liefern kann (gut für den TÜV).

Schwieriger wurde das schon beim „besten Horst von allen”, denn der war arg zugemüllt. Also versuchte ich auszulagern

(moderner: „outsourcen”), was immer geht, denn ich war spitz darauf, im Sommer 2017 schon mit

dieser Gabel zu fahren. Die da noch leicht krumme Schwinge des Seitenwagens kam da noch strafverschärfend hinzu.

Von den Federbeinen war noch keine Rede. Die Originale von Horex sind selten und sehr teuer, wenn überhaupt welche aufzutreiben sind.

Mit etwas Empirie und Schätzung kam ich zu dem Schluss, dass es die für den Gespannbetrieb verstärkten, hinteren Federbeine

einer MZ ETZ251 tun könnten. Entspannt beträgt der Augenabstand 360 mm,

ich bin von etwa 340 mm im eingebauten Zustand ausgegangen, was passen würde.

Deren Augen haben 12 statt 10 mm Durchmesser. Allzu viel wird das nicht mehr federn,

und das ist wegen unseres Starrhecks gut. Falls unser Gespann vorne dann doch ein bisschen tiefer liegt, schadet es auch nichts.

Wie sich später herausstellte, war das völlig um die Ecke gedacht - die Federbeine waren zu lang und viel zu hart.

Teil 3: Der TÜV

So ein Um– und teilweiser Eigenbau sollte besser nicht ohne den Segen der „Kesseldruckprüfer” herumgefahren werden -

das könnte ganz böse enden und im günstigsten Fall teuer werden.

Wer nicht pfuscht, hat auch nichts zu verbergen. Mit „könnte, würde, hätte” ist den Fachleuten jedoch auch nicht gedient -

was sollen sie dazu sagen? Daher ist es von Vorteil, wenn alles schon möglichst genau belegt und dokumentiert ist, bevor

angefragt wird. Ganz wichtig: Das zeigt Respekt und Anerkennung der Autorität, und es ist wirklich besser so.

Der erste Ingenieur, dem ich die Unterlagen und Pläne schickte, kannte unser Moped schon und wusste, dass wir nicht pfuschen.

Das war ihm jedoch ein zu sensibles Thema, also zog er den bekannten Herrn L.

hinzu, der uns 2014 die Einzelabnahme gemacht hatte und daher Mensch und Maschine genau kennt. Der Mann arbeitete inzwischen genau

da, wo wir ihn brauchten: bei der Typprüfungsstelle in Darmstadt.

Die beiden berieten sich also, ich schickte nochmal einen Plan mit allen Materialstärken als Vermaßung, und das Fazit war: „Geht!”.

Gefordert wurden eine Liste der verwendeten Stahlsorten und Materialstärken als Ersatz für die Festigkeitsprüfung, eingeschlagene

Nummern für die Eintragung, ein Schweißer mit Schweißschein und eine Zeichnung. Werden diese Bedingungen erfüllt, läuft das auf

eine „simple” Abnahme und Eintragung 'raus.