Bau einer Langschwingengabel für die Victoria KR26

Teil 2: Konfektion

Horst hatte keine Zeit, also musste ich für die Konfektion jemand anderen suchen - und das war ein Glücksfall. Ich erinnerte

mich an Henrik Sommer, der mir schon einmal angeboten hatte, mir bei so etwas zu helfen. Henrik ist ein Auto– und Motorrad–begeisterter

Veteran (Symbol: zwinkern), sehr erfahren und top–ausgerüstet, wie sich schnell zeigte.

Anfangs war er skeptisch. „Papier und Computer

”, so meinte er, „sind geduldig. Aber ob's nachher auch in der Praxis passt …

”.

Nachdem jedoch alles wunderbar klappte und passte, legte sich die Skepsis. Schließlich verliebte er sich förmlich in das Projekt

und lieferte ein Meisterwerk ab. Ihr wollt nicht wissen, wie lange wir daran gearbeitet haben!

Schwinge und Versteifungsbügel, Hülsen und Rohre hatte er schon vorab vorbereitet und dabei schwer gestaunt. Bei Schwinge und Bügel

ging ohne den Einsatz von Hartmetall–Werkzeug gar nichts, so fest und zäh ist das Material mit 2,65 mm

Wandung.

Abschnitte dieser Seite:

- Sandstrahlen, Adapter, Richten der unteren Brücke

- Richten von Standbeinen und Schwinge, Lagerhülsen

- Blechteile, Spannfaust, Bremsanker, Nummern

Weitere Seiten aus dem Bereich:

- Hauptseite zur Telegabel

- Langschwingengabel, Teil 1: Planung

- Langschwingengabel, Teil 2: Vorbereitung

- Langschwingengabel, Teil 3: Endfertigung, Einbau

- Langschwingengabel, Teil 4: Restarbeiten, Abnahme, Fahrbericht

Sandstrahlen, Adapter, Richten der unteren Brücke

[ ± ]. Gestrahlt!

Einen guten, günstigen und flexiblen Betrieb fand ich in Bruchköbel: (Link: fremde Seite)

Klose Sandstrahlen. Eine Terminvereinbarung war unproblematisch, und 15 Minuten

nach meiner Ankunft war ich schon wieder auf dem Heimweg. 15,- € kostete auch die Arbeit. Besonders das eine Standbein

war schon ziemlich rostnarbig gewesen, das hat sich also gelohnt.

Als nächstes wurden die oberen Adapter benötigt. Ich brachte die Standbeine zu Henrik, der hatte schon ein Muster nach meiner

Zeichnung vorbereitet. Das saß in der oberen Gabelbrücke wie ein Morsekegel - einmal von Hand eingedrückt kam das Ding nicht mehr 'raus.

Erst entfernten wir den Kotflügel–Haltebügel und öffneten die Lagertaschen. Henrik schickte mich dann eine Weile heim und stellte die

Adapter fertig. Damit waren wir bereit für eine Probemontage. Dabei gab's jedoch eine ärgerliche Überraschung.

Die untere Gabelbrücke - das hatte ich leider nicht gemerkt - war nämlich von einem Unfall schwer verzogen, und das an beiden Seiten

und in zwei Ebenen. Die musste also erst einmal gerichtet werden (Volker, der sie mir geliehen hatte, wird's freuen). Da das

gesenkgeschmiedete Teile sind und damit gut biegbar, war das jedoch nur zeitlicher Aufwand.

Die Adapter liegen auf 16 mm Höhe in Stahl auf (Horex: 10 mm

in Alu) und ziehen sich durch die Abschlussschrauben (Dnepr, Stahl statt Alu) von selbst an bis zum Schweißen.

Richten von Standbeinen und Schwinge, Lagerhülsen

Das eine Gewinde M28 × 1,5 mm war nicht mehr gut und wurde nachgeschnitten. Geschlitzte

Rohre (1 mm stark) ersetzen die der Telegabel–Hülsen. Dann wurde gerichtet. Die Standbeine

wurden danach auf eine Planplatte gespannt, eine Prüfstange steckte in den Lagerwangen.

Im nächsten Schritt folgte die Einpassung und seitliche Ausrichtung der Lagerhülsen - im eingesetzten Zustand. Diese wurden dann geheftet

(siehe zweites Foto). Bis dahin passte alles noch auf ±0,1 mm. Das galt auch für die inneren

Spannhülsen, die 0,2 mm länger sind als die Lagerhülsen. Auch mit eingesetzten und angezogenen

Schrauben bewegte sich die Schwinge perfekt und spielfrei. Die inneren Hülsen bekamen später Schmiernuten.

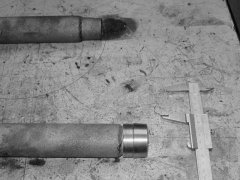

Weiter ging es dann mit den Hülsen für die Vorderachse. Die haben wegen des Stumpfs auf der einen Seite der Originalachse zwei unterschiedliche

Innen– und Außendurchmesser (16 und 20 mm). Sie wurden ebenfalls auf

0,1 mm genau gegen die Prüfstange im Schwingenlager (langer Nachlauf) vermessen,

seitlich justiert und dann mit Schweißpunkten geheftet.

Das war eine lange Sitzung gewesen - also hefteten wir „zur Entspannung” nur noch den Versteifungsbügel an die Standbeine.

Wahrscheinlich entspannte sich die untere Gabelbrücke noch einmal. Also nahm Henrik die Gabel selbst nochmal auseinander und richtete

sie neu (samt Brücke). Dabei floß ein bisschen Blut, und da ich später auch noch 'was dazugab, einigt uns dieses Projekt sozusagen zu

Blutsbrüdern (Symbol: lachen).

Blechteile, Spannfaust, Bremsanker, Nummern

Bei der dritten gemeinsamen Sitzung ging es eher entspannt zu. Henrik war inzwischen in den „Perfektions–Modus” (höhere

Level) verfallen und machte sich gut eine Stunde alleine mit dem Schlitz für die Spannfaust

links froh. Leider war's in seiner Werkstatt schwierig mit Fotos - Beleuchtung durch Neonröhren.

Die gelaserten Blechteile haben wir mit gedrehten Abstandshülsen parallel verspannt - sie saßen von allein in der exakt

richtigen Position, da sie gleichzeitig auch die Achshülsen stützen. Also wurden sie auch beidseitig geheftet.

Im Bremsanker aus massivem Stahl (Auflage 22 statt 10 mm aus Leichtmetall) musste

Henrik noch ein Löchlein haben. Seine Anpassung dauerte über eine halbe Stunde, dann saß er perfekt (was sich noch zeigen sollte!).

Zum Schluss haben wir noch Bohrungen für die Schmiernippel angebracht und die Gewinde M6 geschnitten. Sterbliche machen das

von Hand, Henrik machte das mit einer Maschine mit Rutschkupplung (Symbol: zwinkern).

In einer vierten Sitzung haben wir dann noch den Kotflügel–Haltebügel angefertigt und den Halter für hinten angebracht. Dafür hatte

Henrik ein Maschinchen mit einem drehbaren Magnetklotz auf einem Stand und einer Gradscheibe. Das muss schließlich, Silentblock

hin oder her, alles ganz genau sein! Es wunderte mich auch nicht mehr, als er für den vorderen Bügel einen Klotz mit eingesetzter

Achse und 138 mm Durchmesser für die Richterei der Kröpfung aus dem Keller zog und gleich

zwei passende Biegemaschinen. Damit war alles fertig für den zertifizierten Schweißer.