Werkzeug für Arbeiten am Veteranen–Motorrad

Der Opa der besten Tochter von allen sprach einmal: „Ich hab' nicht genug Geld, um schlechtes Werkzeug zu kaufen.

”.

Besser bekannt ist „Wer billig kauft, kauft zweimal.

”. Beides trifft den Nagel auf den Kopf - und wer das kann,

sollte auch die folgenden Hinweise beachten, damit ihm der Hammerkopf nicht irgendwann um die Ohren fliegt

(Symbol: zwinkern) .

Wer jetzt meint, dass wirklich gescheites Werkzeug unbedingt teuer sein muss, der irrt. Vor allem ist es jedoch wichtig,

den Unterschied zwischen „billig” und „preiswert” zu verstehen. Auch eine preiswerte Lösung kann ein Leben lang halten -

eine billige wird es eher nicht, oder sie ist eben doch preisgünstig.

Weitere Fragen: Was brauche ich eigentlich? Geeignetes Werkzeug gibt es zuweilen gar nicht zu kaufen -

es muss angepasst oder gar ganz selbst gebaut werden. Wann lohnt es sich eher, fremde Hilfe in Anspruch zu nehmen? Wie

kann Geld gespart werden?

Abschnitte dieser Seite:

- Klugschwätzen, Teil 1

- Kampf dem Knorz!

- Mehr Spaß durch Wissen und Kreativität

- Gewinde schneiden und bohren

- Kernlochtabelle

Klugschwätzen, Teil 1

Erstmal: Was ihr so braucht, hängt ganz davon ab, was ihr selbst machen könnt und wollt. Bei einfachen Wartungsarbeiten an einfachen

Veteranen–Motorrädern ist das noch überschaubar, bei Viertaktern schon etwas mehr. Nun ist es jedoch gar keine gute Idee, wegen jeder

darüber hinaus gehenden Arbeit einen Fachmann zu bemühen, denn der muss auch von irgendwas leben. Fazit: Es ist immer gut, möglichst viel

selbst erledigen zu können, auch, wenn das eben nicht immer geht.

Zweitens: Auch richtig gutes Werkzeug ist inzwischen oft keine Luxusware mehr. Genau genommen war es das noch nie, und das erläutert das Foto.

Natürlich wird es eine billige Zange für Kabelschuhe (oben) eine Weile lang tun. Sie wird jedoch schnell stumpf, und der Niet schlabbert wie

bei einer billigen Schere schnell aus. Das gute Teil in der Mitte ist weit durchdachter und kostet - obwohl es ein Markenprodukt ist -

höchstens dreimal soviel. Dafür hält es ewig. Der Stahlseitenschneider unten ist über 30 Jahre alt und schneidet wie am ersten Tag.

Drittens: Die Argumentation „Ich brauche das ja nur einmal.

” kann ganz schnell nach hinten losgehen. Man sieht sich immer zweimal

im Leben, und oft genügt das bei weitem nicht.

Es gibt noch einen sehr guten Grund, bei Werkzeug nicht zu geizig zu sein. Es macht nämlich keinen Spaß, mit Billigkram zu arbeiten, und

es kann sogar passieren, dass dadurch Schraubenköpfe vernudelt oder gar schlimmere Schäden angerichtet werden.

Kampf dem Knorz!

Wer zum Beispiel eine alte Victoria bekommt, wird oft tief seufzen. Ganz typisch ist wie bei Horex der Anblick völlig vernudelter

Schlitzschrauben an den Motorgehäusen - das sind keine Normteile, sondern spezielle und proprietäre Linsensenkkopfschrauben

M7. Da wurde dann eben oft versucht, mit einem unpassenden (meist: zu dünnen oder zu schmalen) Schraubendreher zu öffnen, und das geht bei

den hohen Drehmomenten in die Hosen.

Typisch ist auch der Kupplungs–Stützdeckel für die Ausrückung. Der wird gerne mit Schraubendreher und Hammer geöffnet und angezogen,

ist jedoch aus Leichtmetall - das kann nichts werden. Eine verstellbare Stiftlochzange kostet nicht viel. Bei Vergasern sind oft Versuche zu

sehen, Leerlauf– oder Nadeldüse 'rauszubekommen, egal wie (und es klappt trotzdem nicht und schwupps, sind die Köpfe der teuren Düsen vermurkst -

siehe dazu auch den nächsten Abschnitt).

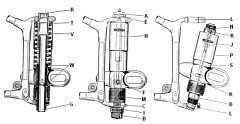

Das geht besser. Das Bild des Abschnitts zeigt fast schon alles, was es braucht, um einen 250er Victoria–Motor zu zerlegen, ohne bleibende

Schäden anzurichten. Dazu kommen noch einfache Dinge wie ein Klauenabzieher für das Primärritzel. Genau genommen sind hier nur

zwei Werkzeuge eher untypisch: Die Schlitznuss (12 × 2 mm) von Gedore und der

Außengewinde–Abzieher M22 × 1 mm für den Kickstarter.

Für diese paar Werkzeuge müsst ihr einschließlich guter Sechskant–Stecknüsse ganz sicher kein Monatsgehalt opfern - das lohnt sich also.

Vernudelte Schraubenköpfe sehen am ansonsten hübschen Motorrad auch nicht so toll aus …

Mehr Spaß durch Wissen und Kreativität

Manchmal gibt es das genau passende Werkzeug nicht - oder es ist nur schwer zu finden. Nicht verzagen! Was es nicht gibt, muss eben

angepasst oder gar selbst gebaut werden wie beispielsweise der Schwungradabzieher. Auf dem ersten

Bild des Abschnitts sind zwei Beispiele zu sehen. Zwar gibt es Schraubendreher mit einer genau zu den Leerlaufdüsen alter

Bing–Vergaser passender Klinge - nur, die sind zu breit, um in die Führung zu passen. Daher habe ich die seitlichen Überstände

am Schleifbock entfernt, bis das passt.

Vergleichbar ist das mit der umgeschliffenen Nuss für die Nadeldüsen. Da stimmt zwar die Breite des Schafts, es gibt jedoch

keine passende Klingenstärke. Also habe ich (wieder am Schleifbock) aus 2 mm eben die

gewünschten 1,2 mm gemacht.

Die zwei Kegelsenker im Bild haben 45 und 60° Winkel. Letztere sind besser bei Bohrungen für den Gewindeschnitt.

Das zweite Bild zeigt noch so ein Beispiel. Zwar gibt es Gabelschlüssel mit nahezu jeder gewünschten Schlüsselweite - aber eben oft

nicht in der gewünschten Kombination. Dieser wurde auf 27 und 32 mm aufgeweitet.

Spezialwerkzeug für bestimmte Motorräder ist auch oft nicht zu finden. Das gilt zum Beispiel für die Spannhülse und –schraube, die

benötigt wird, um die hinteren Federbeine einer Victoria KR26 auszubauen. Hier genügt ein Muster oder sogar, an einem

eingebauten Federbein maßzunehmen, um das einfache Spannwerkzeug anzufertigen.

Gewinde schneiden und bohren

Gar keinen Spaß machen verknorzte oder verrostete Gewinde. Für Laien: Innengewinde werden mit „Gewindebohrern” und Außengewinde

mit „Schneideisen” geschnitten oder nachgeschnitten. Das erste Bild zeigt einen typischen Fall, wo es sich lohnt, selten benötigte

Werkzeuge mit anderen zu teilen. Diese „Monster” für 28 mm Feingewinde werden für die

Standbeine von Horex–Gabeln gebraucht. Die sind aus Stahl, die dazu gehörigen Muttern aus Aluminium. Die Gewinde müssen also

gut und sauber sein, um die Muttern nicht zu beschädigen. Der Schraubenschlüssel (16 mm)

liegt nur als Größenvergleich bei - da braucht es schon ein passendes und großes Windeisen. Diese sehr guten und neuen Bohrer waren

ein echtes Schnäppchen.

Das zweite Bild zeigt etwas zierlichere Gewindebohrer, und zwar gleich vier verschiedene Typen. Ganz oben:

Dreischnitt–Gewindebohrer M8, darunter ein Einschnitt–Gewindebohrer M7 × 1, dann ein Maschinenbohrer M7 × 0,75.

Ganz unten liegt ein Schälanschnitt–Bohrer M6 × 0,75 und rechts ein kleines Windeisen.

Die unteren Bohrer werden gebraucht, um Gewinde alter Bing–Vergaser nachzuschneiden (oder die Anschlagschraube von einer

auf die andere Seite zu versetzen). Der Zinkdruckguss der Vergaser kann nämlich aufquellen, so dass die Schrauben nur noch

mit viel Kraft betätigt werden können. Wichtig ist auch das richtige Kühlmittel - das sollte in diesem Fall nicht Schneidöl,

sondern Spiritus sein!

Natürlich braucht es für Umbauten auch die passenden Kernlochbohrer. Achtung, diese haben für Regel– und Feingewinde meist

unterschiedliche Durchmesser (Feingewinde: größer, siehe folgende Tabelle).

Kernlochtabelle

Die folgende Tabelle listet die Gewinde und die benötigten Kernlochbohrungen für die Typen, die an unserem Victoria–Gespann vorkommen.

Dabei steht „GK” für Gewinde mal Steigung (Gewindekennung) und „KLD” für „Kernlochdurchmesser” (Maße in Millimetern).

| GK | KLD |

|---|---|

| M3 × 0,5 | 2,5 |

| M4 × 0,7 | 3,3 |

| M5 × 0,8 | 4,2 |

| M6 × 0,75 | 5,2 |

| M6 × 1,0 | 5,0 |

| M7 × 0,75 | 6,2 |

| M7 × 1,0 | 6,0 |

| M8 × 1,25 | 6,8 |

| GK | KLD |

|---|---|

| M10 × 1,0 | 9,0 |

| M10 × 1,5 | 8,5 |

| M12 × 1,0 | 11,0 |

| M12 × 1,5 | 10,5 |

| M14 × 1,5 | 12,5 |

| M16 × 2,0 | 14,0 |

| M22 × 1,5 | 20,5 |

| M28 × 1,5 | 26,5 |